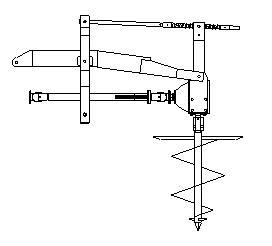

HOLE DIGGER AP-2000

(suatu inovasi)

(suatu inovasi)

PENDAHULUAN

Hole digger adalah merupakan mesin bor yang dirancang khusus untuk pelobangan

tanaman ulang (replanting) pada

sektor perkebunan skala besar, mesin ini digerakkan oleh traktor ban/jonder (whell tractor) yang mempunyai rpm PTO

540 rpm dan kecepatan boran 180 rpm. Hole

digger merupakan peralatan yang sangat ekonomis jika dipandang dari nilai

investasi dan capaian kinerja yang dihasilkan, terutama untuk proyek besar

dalam tanaman ulang jika dibandingkan dengan melobang tanam yang memakai tenaga

manual (manusia).

Hole digger pada awalnya merupakan mesin

import pertanian dari negara Malaysia dengan nama lengkap “HOWARD Post Hole Digger PHD

45”, yang konon harga

pembeliannya mencapai dua ratusan juta rupiah (harga pembelian tahun 2000).

Setiap pengeboran

dapat dilakukan dengan keseragaman yang sempurna baik dari segi kedalaman

lobang maupun diameter lobang tanam. Sesuai dengan katalog yang dikeluarkan

oleh “HOWARD Post Hole Digger PHD 45” diameter lobang yang

direkomendasikan maksimum 24 inch (60 cm) atau lebih kecil lagi (sesuai dengan

diameter mata bor yang di fabrikasi), sedangkan kedalaman lobang maksimum adalah 90

cm.

DASAR PEMIKIRAN

Walaupun demikian

mesin bor ini juga memiliki kelemahan, yang terdapat pada sistim gear box. Dengan gear box ratio sebesar “1 :

3” peralatan ini menggunakan reduksi pinion gear yang mereduksi

putaran mata bor melalui crownwheel.

Terutama pada kondisi jam operasi yang tinggi dan ditambah beratnya kondisi

tanah yang dibor (tanah jenis bebatuan dan banyak akar tanaman besar) dapat

menyebabkan gigi-giginya calus dan bahkan rompal. Jika hal ini terjadi,

tentunya akan menyebabkan pekerjaan tanaman ulang terganggu, karena terpaksa

menunggu datangnya spare part dari

Malaysia. Secara garis besar kelemahannya adalah sebagai berikut :

-

Terganggunya pekerjaan tanaman

ulang

-

Ketersediaan stok (stock available)

-

Biaya tinggi ditambah dengan

ongkos pengiriman (high cost).

-

Jika dilakukan penimbunan gear

yang rompal hanya tahan untuk 1 atau 2 hari.

Dari pengalaman tersebut diatas saya yang pada waktu itu pernah

bekerja sebagai Tekniker-II PT. Socfindo Perkebunan Aek Pamienke ditugaskan

oleh Tekniker-I saya untuk mencari

alternatif lain agar kami pada waktu itu tidak tergantung dengan mesin-mesin

import. Dan pada saat itu jadilah mesin rakitan sendiri (100% bahan lokal) yang

kami namakan dengan “HOLE DIGGER

AP-2000”

INOVASI

HOLE DIGGER

AP-2000 kesemuaan pembuatannya adalah 100% dirakit sendiri dengan menggunakan

bahan-bahan yang didapat dengan mudah dipasaran lokal (di substitusi dengan

bahan lokal).

|

ITEM

|

SUBSTITUSI

|

|

- Gear box assembly

|

- differential gear mitsubishi PS-120

|

|

- Universal drive shaft

|

- propeller shaft komplit PS-120

|

|

- Stabiliser bar

|

- steam pipe 1 ¼”, pegas monoshock

|

|

- Gear box mounting

|

- plate 12 mm

|

|

- Main frame

|

- plate 1”, plate 12 mm

|

|

- Stand

|

- plate 1”, plate 12 mm

|

|

- Mata bor

|

- plate 10 mm, steam pipe 3”

|

Untuk melakukan suatu inovasi peralatan (mesin), tentunya ada

beberapa aspek yang perlu diperhatikan, yaitu :

- Performance mesin yang menyamai atau mendekati performance mesin orisinilnya

- Biaya investasi yang rendah

- Biaya operasional yang rendah

- Biaya perbaikan yang rendah dan cepat jika terjadi kerusakan

I. PERFORMANCE

Mesin ini memiliki

kapasitas pengeboran yang nyaris sama dengan mesin orisinilnya. “HOWARD

Post Hole Digger PHD 45” memiliki capaian kinerja 125 lobang/jam untuk

areal rata. Sedangkan dalam rakitan pertama dibulan April tahun 2000 “HOLE

DIGGER AP-2000” memiliki

capaian kinerja 100 lobang/jam, atau memiliki

efisiensi ± 80%. (berdasarkan pengukuran dilapangan).

Semenjak saya meninggalkan

Aek Pamienke dibulan Agustus 2001 sudah dilakukan 2 kali perubahan, dan

terakhir kali telah dibuat generasi ketiga pada tahun 2004 dengan perubahan

disana-sini, terutama untuk dimensi main frame dan gear box assembly. Dan

dengan generasi ketiga ini kerusakan disana-sini apakah itu konstruksi rangka

yang bengkok atupun umur gear yang cepat rompal sudah tidak pernah dijumpai

lagi. Dan dengan kesempurnaan ini juga saya sangat yakin sekali capaian kinerja

100 lobang/jam dapat ditingkatkan lagi (efisiensi bisa mencapai 90%). Oleh

karena itu disini saya akan coba tampilkan generasi ketiga dari “HOLE

DIGGER AP-2000”.

II. BIAYA INVESTAI YANG

RENDAH

Biaya investasi

disini merupakan biaya material pembuatan mesin. Untuk lebih mudahnya dapat

dilihat kalkulasi biaya berikut ini :

|

No.

|

Material

|

Rupiah

|

|

1

|

Piring pinion komplit PS 120 -----

(lokal April 2004)

|

1.540.000

|

|

2

|

Bearing pinion 4T-30309D ------

(lokal April 2004)

|

132.000

|

|

3

|

Bearing pinion 4T-30308D

------ (lokal April 2004)

|

220.000

|

|

4

|

Bearing pinion SCO 50167CV3

------ (lokal April 2004)

|

159.500

|

|

5

|

Bearing stelan as ------ (lokal April 2004)

|

159.500

|

|

6

|

Tapak kopling ------- (lokal April 2004)

|

148.500

|

|

7

|

Universal joint ------- (lokal April 2004)

|

247.500

|

|

8

|

Baut piring pinion (16 bh)

----- (lokal April 2004)

|

352.000

|

|

9

|

Moer pinion --------- (lokal April 2004)

|

38.500

|

|

10

|

Oil seal pinion ------ (lokal April 2004)

|

71.500

|

|

11

|

Shock pinion ------ (lokal April 2004)

|

115.500

|

|

12

|

Kaca mata kopling ----- (lokal April 2004)

|

159.500

|

|

13

|

Housing wheel gear wheel pinion

------ (lokal April 2004)

|

1.595.000

|

|

14

|

Baut waja ½ x 1 ½ (12 bh) -------

(lokal April 2004)

|

2.904

|

|

15

|

Oil seal as 62 x 85 x 12 mm (2 bh)

------ (lokal April 2004)

|

71.500

|

|

16

|

Propeler shaft komplit

----- (lokal April 2004)

|

1.925.000

|

|

17

|

Packing gabus (0,5 lembar) ------

(lokal April 2004)

|

27.500

|

|

18

|

Steam pipe 1 ¼” ------- (lokal April 2004)

|

194.700

|

|

19

|

Moer bouten ½ x 8 (3 bh)

----- (lokal April 2004)

|

3.960

|

|

20

|

Moer bouten 5/8 x 4 (4 bh)

----- (lokal April 2004)

|

5.236

|

|

21

|

Moer bouten ¾ x 5 (2 bh)

----- (lokal April 2004)

|

4.840

|

|

22

|

Moer bouten 5/16 x 5 (5 bh)

----- (lokal April 2004)

|

1.375

|

|

23

|

Moer bouten 5/16 x 4 ½ (5

bh) ----- (lokal April 2004)

|

1.375

|

|

24

|

Moer bouten 3/8 x 2 (18 bh)

----- (lokal April 2004)

|

5.445

|

|

25

|

Kertas pasir ----- (lokal April 2004)

|

4.950

|

|

26

|

Shell omala (10 ltr)

----- (lokal April 2004)

|

102.025

|

|

27

|

Batu gerinda (10 bh)

----- (lokal April 2004)

|

82.500

|

|

28

|

Oxygen u/ blender (4 botol)

----- (lokal April 2004)

|

220.000

|

|

29

|

Kawat las RB 26-32 (20 kg)

----- (lokal April 2004)

|

298.100

|

|

30

|

Pahat bubutan ukuran ¾

----- (lokal April 2004)

|

27.500

|

|

31

|

Plate 10 x 1200 x 2400 ----- (SE

04.10/SE/02/VII/14 Juli 2004)

|

2.051.200

|

|

32

|

Plate 12 x 1200 x 2400 (1,5 lbr) -----

(SE 04.10/SE/02/VII/14 Juli 2004)

|

3.843.000

|

|

33

|

Plate 1” (0,5 lbr) ------- (SE 04.10/SE/02/VII/14 Juli 2004)

|

2.590.000

|

|

|

TOTAL BIAYA

|

Rp. 16.400.735,-

|

Catatan : - lokal April 2004 = pembelian di

Rantau Parapat (sudah ditambah 10%)

-

SE 04.10/SE/02/VII/14 Juli 2004 (sudah ditambah PPN 10%)

- plate : ukuran pemakaian disesuaikan dengan

kebutuhan agar diketahui nilai rupiah yang reall

Dengan asumsi

selisih tahun 2000 dengan tahun 2004 kenaikan harga barang import mengalami

lonjakan inflasi 25% maka ditahun 2004, “HOWARD

Post Hole Digger PHD 45” bernilai Rp. 250.000.000,- sedangkan jika dirakit sendiri “HOLE DIGGER

AP-2000” hanya memerlukan biaya ± Rp. 16.400.000,- anggaplah biaya upah tukang (US total)

sebesar 25% dari nilai material sehingga total biaya investasi “HOLE

DIGGER AP-2000” =

= Rp 16.400.000,- x

125%

= Rp 20.500.000,-

Nilai rupiah total investasi ini jika dibandingkan dengan import

dari Malaysia, kita dapat melakukan

penghematan Rp. 229,5 juta rupiah untuk satu unit investasi. Disini saya tidak menghitung jika kita merakitnya di satu bengekel

khusus (misalnya bengkel Pabrik Mesin Tenera) dalam jumlah massal, yang

tentunya pasti dapat menekan biaya investasi perunit mesin hole digger.

III. BIAYA OPERASIONAL

YANG RENDAH

Karena mesin bor

ini menggunakan jonder maka biaya-biaya yang ditimbulkan dapat dibagi menjadi :

- Biaya operator (biaya US)

- Biaya bahan bakar dan bahan pelumas

Dalam hal ini biaya operator dapat diabaikan dengan

asumsi jika kita menggunakan tenaga manual (manusia) untuk melobang kita harus

memakai tenaga mandor yang tidak menghasilkan lobang (output), jadi US operator

dianggap sama dengan US mandor.

Sedangkan untuk bahan bakar, dengan konsumsi bahan bakar

solar adalah 7 ltr/jam dan bahan pelumas 0,13 ltr/jam. Sehingga biaya perjam

jonder adalah sbb :

(7 x 4500,-) + (0,13 x 9.275,-) = Rp

36.200,- / jam

Jika dikonversikan dengan jumlah lobang/jam, maka dengan menggunakan “HOLE

DIGGER AP-2000” nilai rupiah

1 buah lobang tanam adalah = 36.200/100

= Rp 362,-

Jika kita mengunakan tenaga manusia selain biaya upah

yang lebih tinggi, kualitas lobang tanam sangatlah jauh sekali dibawah jika

dibandingkan dengan kualitas lobang tanam dengan memakai “HOLE DIGGER AP-2000”.

IV. BIAYA PERBAIKAN

YANG MURAH DAN CEPAT

Seperti telah

disebutkan sebelumnya, dengan membuat mesin rakitan ini berarti pula kita dapat

menghindari kelemahan-kelemahan yang ada pada “HOWARD Post Hole Digger PHD 45” terutama untuk menjaga kelancaran program

tanaman ulang yang telah dischedulekan

kantor direksi dengan mudahnya spare part

yang tersedia di pasaran lokal.

DETAIL “HOLE DIGGER

AP-2000”

Semua detail unit HOLE

DIGGER AP-2000 telah saya

desain ulang kembali dengan menggunakan software Auto-CAD sehingga ukuran atau

dimensi dapat dibuat dalam dimensi yang sebenarnya dan tampilan skala yang

dapat ditampilkan sesuai dengan yang diinginkan. Disini saya akan coba bahas

satu persatu bagian–bagian dari HOLE DIGGER

AP-2000.

|

| Assembling Hole Digger AP-2000 |

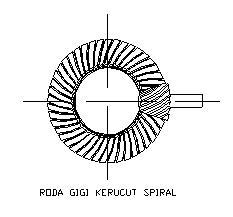

I. Gear Box Assembly

Komponen reduction

gear yang digunakan adalah Replacement

part for MIT.CANTER AD-132 CROWN WHEEL & PINION (6 x 37) SH – Gear Set,

yang mudah dijumpai dipasaran. Adapun alasan digunakannya gear sistem ini

(sistem roda gigi kerucut spiral) adalah sebagai berikut :

-

Gampang dijumpai dipasaran dan

harganya juga relatif terjangkau

-

Sistem hubungan gigi yang sumbu

porosnya saling tegak lurus.

- Diperlukan transmisi reduksi

untuk putaran tinggi, daya besar dan bunyi kecil antara gigi yang

bersinggungan.

Bosch yang dilas kepiringan dengan 12 buah lobang baut

pengikat ke roda gigi crown wheel

dihubungkan dengan spie pada as. Ukuran spie disini saya buat dengan dimensi

lebar = 13 mm, tinggi 4 mm dan panjang spie dibuat lebih panjang dari lebar

roda gigi crown wheel (seoptimal

mungkin) agar mudah dalam proses pemasangan dan pembongkaran.

Untuk as pinion

gear (gigi penggerak) kesemua bahannya adalah orisinil dari pembelian 1 set

gear tersebut. Sedangkan rumah gear dibuat dari plate ketebalan 10 mm yang

bagian dalamnya dilumasi dengan oli. Bagian depan rumah gear dibuat dari plate yang dapat dibongkar pasang (agar mudah

dilakukan pemeriksaan kerusakan) yang diikat dengan 16 baut pengikat dan

dilapisi dengan packing gabus agar oli tidak merembes bocor.

Sedangkan plate bawah (tempat keluarnya as crown wheel) ditutupi dengan oil seal

ukuran 62-85-13 mm. Agar menjamin oli tidak merembes bocor, oil seal dapat

ditambah lagi pada sisi bagian dalam plate (dipasang double).

Batok orisinil dari Replacement

part for MIT.CANTER AD-132 CROWN WHEEL & PINION (6 x 37) SH – Gear Set

yang diikat dengan 12 baut pengikat dipasang timbul (keluar) dari kotak rumah

gear yang dilapisi juga dengan packing gabus agar oli tidak merembes bocor.

Plate atas dibuat lubang tempat pengisian oli, yang dapat dibuat dari baut

dengan ukuran seperlunya.

II. Universal Drive

Shaft

Shaft (poros) penggerak ini dinamakan universal karena harus memiliki

persyaratan :

-

Posisi as harus dapat membentuk

sudut yang selalu berubah-ubah sesuai dengan hidrolik dari tangan-tangan jonder

(hard lift rod adjusment). Disini

kita menggunakan universal joint

(kaca mata kopling silang empat).

-

Karena sudut as yang selalu

berubah-ubah maka dibutuhkan panjang as yang berbeda-beda pula. Disini kita

menggunakan hubungan spline dan naaf sehingga putaran as tidak akan

pernah mengalami slip dan panjang as dapat berubah-ubah.

-

Konstruksi poros yang kokoh dan

ringan. Disini kita menggunakan pipa steam 3”.

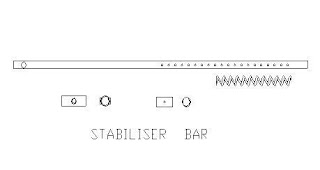

III. Stabiliser Bar

Stabiliser Bar atau batang penstabil hole

digger ini dibuat dari pipa steam ukuran 1” ataupun 1 ¼” yang dilengkapi dengan stelan per sebagai

penstabil gerakan naik turunnya hole

digger. Posisi tarikan dan renggangan per dapat diatur dengan membuat

pilihan lobang pen posisi bosch

dudukan penahan per.

IV. Gear Box Mounting

Gear box mounting berfungsi sebagai

tempat sangkutnya gear box, oleh

karena itu gear box mounting haruslah

memiliki syarat utama yaitu kokoh

(tahan dari beban tarik). Bagian ini dibuat dari plate 12 mm dengan lebar

bagian atas 120 mm agar konstruksinya kokoh dan enak dipandang (memiliki nilai

estetis).

Sedangkan hubungan

dengan main frame digunakan mounting pen yang berfungsi selain

sebagai engsel penghubung juga berfungsi agar pegangan gear box tidak melebar

dan kaku.

V. Main Frame

Main frame atau

rangka dasar dibuat dari plate 1” pada

bagian tangan pengikat gear box mounting

dan pengikat pangkal pada jonder. Sedangkan bagian lainnya dibuat dari plate 12

mm yang dibentuk dengan las menjadi seperti balok.

Untuk pen penghubung

pada stand dibuat pelapis plate 12 mm

yang bagian dalamnya dilapisi juga dengan pipa steam secukupnya agar rangka

dasar dari main frame tidak koyak.

VI. Stand

Stand atau tegakan hole digger adalah pengendali naik turunnya posisi mata bor yang

dikendalikan oleh tangan-tangan jonder (hard

lift rod adjusment). Bahagian ini dibuat dari plate 1” pada kaki bagian

bawah dan plate 12 mm pada lengan atas

pengikat main frame dan stabiliser bar.

Pada kaki bagian

bawah dipasang pen pengikat ke tangan-tangan jonder (hard lift rod adjusment) yang timbul ke sisi luar. Agar lengan atas

lebih kokoh dan kaku dapat ditambah support (sokong) yang dilas antara lengan

atas dan kaki bagian bawah sepanjang tidak menganggu pen mounting.

VII. Mata Bor

Daun bor dapat

dirancang sesuai dengan ukuran lobang yang kita kehendaki. Agar lebih mudah

proses pengeboran pada ujung mata bor dipasang sudu-sudu yang saling menyilang

yang dilas pada mata boran dari as yang ujungnya ditajamkan. Putaran bor disini

adah “cw” (clock wise).

Sedangkan pada pangkal daun bor dipasang sudu pelontar

tanah yang naik keatas. Agar proses

pelobangan dapat berjalan smooth

(ringan) juga ditambah plate disepanjang sisi daun bor, dengan harapan tanah

yang dibor naik keatas dan akan dilempar oleh sudu pelontar ke bibir lobang.

Daun bor dapat

dibuat dari plate 10 mm dan porosnya dibuat dari pipa steam 3”. Hubungan antara

mata bor dengan as crown wheel dapat

dibuat bosch yang dihubungkan dengan

pen betonizer yang saling menyilang (rangkap dua). Pen betonizer dirancang

dapat mudah patah jika mata bor

mengalami beban impact yang berlebih

karena bebatuan dan akar tanaman besar dalam tanah, disini dipakai diameter

pen besi beton 16 mm. Disini saya memandang

bahwa lebih mudah bagi kita untuk mengganti pen besi beton yang lunak jika

dibandingkan dengan mengganti gear yang rompal akibat beban impact.

Posting Komentar